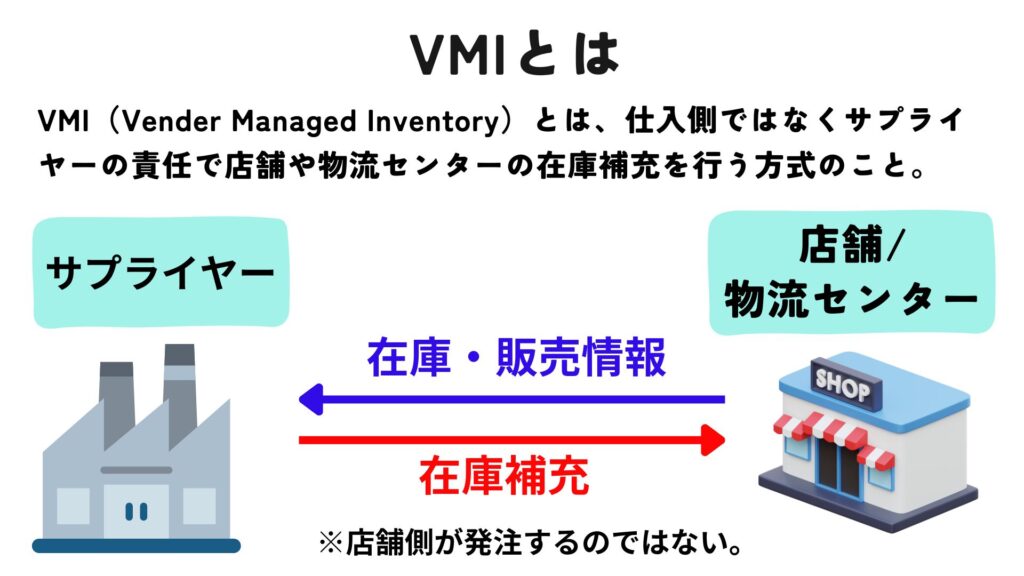

VMI(Vendor-Managed Inventory)とは、小売店や物流センターの在庫の管理を、小売店側ではなくサプライヤーが行う手法です。

仕入側は、在庫状況や販売データをサプライヤーと共有し、サプライヤーが必要量を自ら決定して補充する形になります。

VMIのメリットとして、店舗の在庫状況や販売状況をサプライヤーと共有するので、サプライヤー自身が消費者の動向をチェックすることができ、サプライヤー側での最終消費者へ提供する責任感を持たせることができ、迅速な生産・供給の意思決定につなげられます。

また、VMIでない場合、仕入側が発注するための予測と、サプライヤー側がその次の発注の予測をするので、双方で予測をすることになります。これは、双方が欠品を恐れて過剰に予測をした場合、予測が膨れ上がってしまうリスクがあります。これをブルウィップ効果とよびます。

VMI方式では、予測を行うのがサプライヤー側だけになるので、その分過剰な見込みということを減らせることになります。

VMI方式の注意点としては、仕入側とサプライヤーの信頼関係がないとうまくいかないということです。いくらデータを開示するといっても、予測精度は限界があり、一時的な欠品や在庫過剰になることは避けられません。その際に、すぐに責任問題にするのではなく、仕組みとしてどう改善していくのかを協議していく必要があります。これは、双方の信頼関係がないとできないことです。

VMIでは在庫の所有権が仕入側に映るタイミングが、販売時点・店舗着時点・物流センター出荷時点といくつかのパターンがあります。いずれにせよ、そのタイミングまでの物流コストは、サプライヤー側が持つことになります。

ここでかかっているコストがサプライヤーになっているということは、逆に言うと、仕入側からは見えないコストになってしまいます。

例えば「欠品させるな」とサプライヤーに指示を出して在庫を増やすのは良いとして、結局その物流コストは必ずのちの仕入単価に上乗せされます。

VMIでサプライヤーの在庫責任だから何でも要求すれば良いというわけではありません。

仕入側としては、在庫責任や在庫管理をサプライヤーに任せるVMI方式というのは非常に都合の良い手法ではありますが、うまく在庫管理ができないと逆にコストアップになってしまうことに注意が必要です。

ウォルマートがVMI方式の初期導入企業で、1985年のP&Gとの提携で在庫回転率が大きく向上したといわれています。