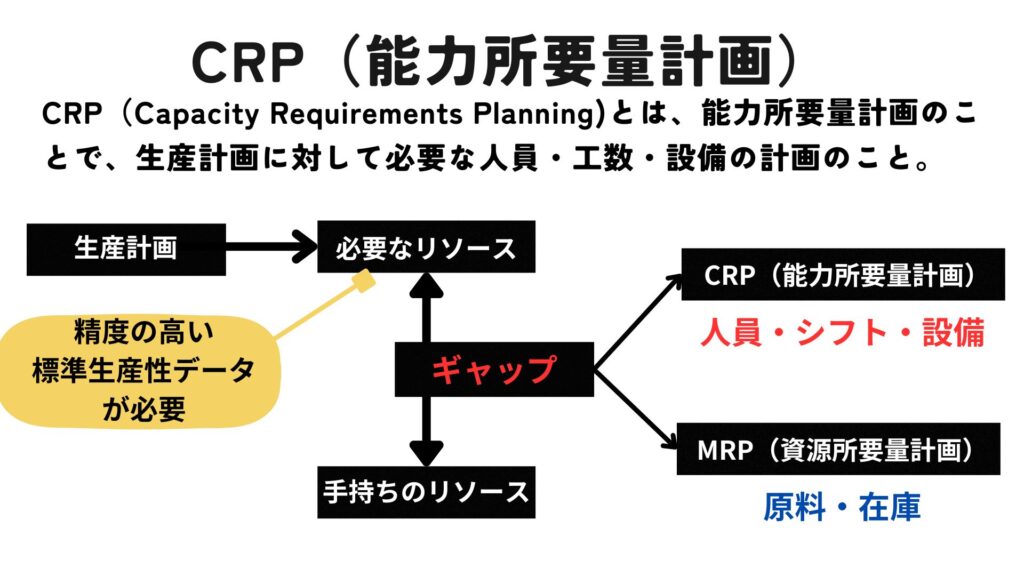

CRP(Capacity Requirements Planning:能力所要量計画)とは、製造において生産計画を遂行するのに必要な人員・投入労働時間・設備などの製造能力を計画することです。

MRP(Material Requirements Planning)が原料の計画なのに対して、CRPは人と設備の計画になります。

CRPは次の順で行うことが一般的です。

1.生産計画を確認する

2.生産計画に必要なリソース(人と設備)を計算する

3.現在のリソース(ヒトと設備)を確認する

4.必要なリソースと、現在のリソースの差を把握する

5.差を埋めるために何をするのかを決定す

CRPを意識することにより、事前に生産のトラブルを予測することができたり、計画の精度を上げることができます。

また、CRPを行うためには、現状のリソースの整理が必要になってきますので、人員配置の適正化や無駄の発見にもつながります。

ただし、CRPで、生産計画を達成するために、どの程度の人員が必要になるかを把握することは非常に難しいことです。

まず、1生産単位当たりや1バッチあたりの標準労働時間がデータ化されてなければなりませんが、言うは易し、行うは難しです。

ストップウォッチ法や、PTS法(Predetermined Time Standards:既定時間法)などいくつか測定手段もありますが、いずれにせよ工程を詳細に記述し、地道なデータの積み上げで、ある程度確からしい必要労働時間を計算していく必要があります。

さらに、機械と人の作業バランスを考えると、1製品ごとに人の作業時間と機械の作業時間を突き合わせて考える必要があり、精緻に見ていく必要があります。

CRP(能力所要量計画)は、こういった地道な標準労働時間の計算の上で成り立つ仕組みです。非常に手間ではありますが、こういった基礎的の土台の上で、生産に必要な工数・設備を事前に用意することで、リソースの最適化・納期遵守・コスト削減などが実現できます。

出たとこ勝負では、なかなかトラブルが発生してもすぐにリカバーできないこともあると思いますので、CRPは重要な概念です。